Emerson hat DeltaV™ Edge Environment 2.0 eingeführt, die neueste Version seiner Edge-Technologie zur Bereitstellung von OT-Anwendungen und kontextualisierten Steuerungsdaten überall im Unternehmen. „Die aktualisierte DeltaV Edge Environment 2.0 unterstützt jetzt die Integration von Batch-Daten, damit Biowissenschaften, chemische Verarbeitung und andere Batch-verarbeitende Industrien ihre kritischen Daten in Analyseanwendungen, KI- und maschinellen Lernanwendungen, IT-Unternehmenssystemen und mehr nutzen können, egal ob vor Ort oder in der Cloud“, erklärt Emerson in einer Mitteilung.

Batch-Prozesse erfordern häufig einen Datenabgleich, eine Datenaggregation und eine Datenvalidierung, so dass eine nahtlose Datenmobilität erforderlich ist, um kritische Daten in verschiedene Technologien im gesamten Unternehmen zu bringen. „Die Integration von Leitsystemdaten, die für wichtige Geschäftsentscheidungen entscheidend sind, ist jedoch mit herkömmlichen Technologien in der Regel zu schwierig, kostspielig und riskant“, erläutert Emerson.

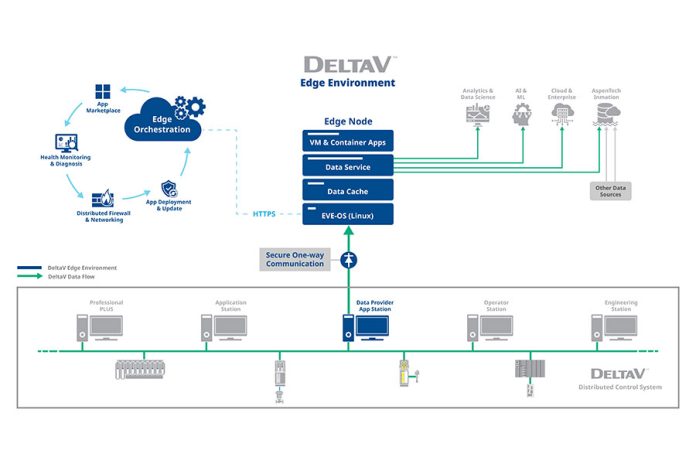

DeltaV Edge Environment 2.0 überbrückt laut Emerson die Lücke zwischen betriebstechnischen Steuerungssystemen und informationstechnischen Anwendungen mit einer einseitigen Ausgabe von Steuerungssystemdaten über eine sichere, schreibgeschützte Replik kontextualisierter verteilter DeltaV-Steuerungssystemdaten. Ausgestattet mit Steuerungsdaten für die Verwendung in Tools am Edge oder in der Business Cloud können Teams Batch-Daten mit Prozesswerten überlagern, um Leistungsabweichungen während der Batch-Läufe zu identifizieren. Emerson: „Durch den besseren Einblick in den Zustand der Chargen können die Teams früher eingreifen, um kostspielige, nicht spezifizierte Chargen zu verhindern.“

DeltaV Edge Environment 2.0 kann in die Konfigurationshierarchie des Steuerungssystems integriert werden, um zu klären, wie sich Konfigurationsänderungen auf die Batch-Ausführung auswirken. „OT-Teams erhalten außerdem die Möglichkeit, chargenbezogene Alarme und Ereignisse mit anderen Systemereignissen zu korrelieren, um die Grundursachen von Produktionsproblemen schnell und effektiv zu identifizieren“, ergänzt Emerson.