Zum ersten Mal in der APAC-Region haben elf 3D-gedruckte Ventilkappen mit ABJ-Weichsitz, die von IMI entwickelt wurden, die Betriebszeit und Effizienz in einem chinesischen Kraftwerk erhöht – „und das zu wesentlich geringeren Kosten als bei einem kompletten Austausch der Ventile“. Das berichtet IMI in einer Mitteilung.

Die vorhandenen Ventile waren aufgrund starker Erosion und Leckagen, die durch unzureichende Druckreduzierung verursacht wurden, ineffizient geworden. Dies würde in der Regel beträchtliche Opex- und Capex-Investitionen erfordern, da sowohl die Kosten für ein Ersatzventil als auch die mit seiner Installation verbundene umfangreiche Technik zu berücksichtigen sind.

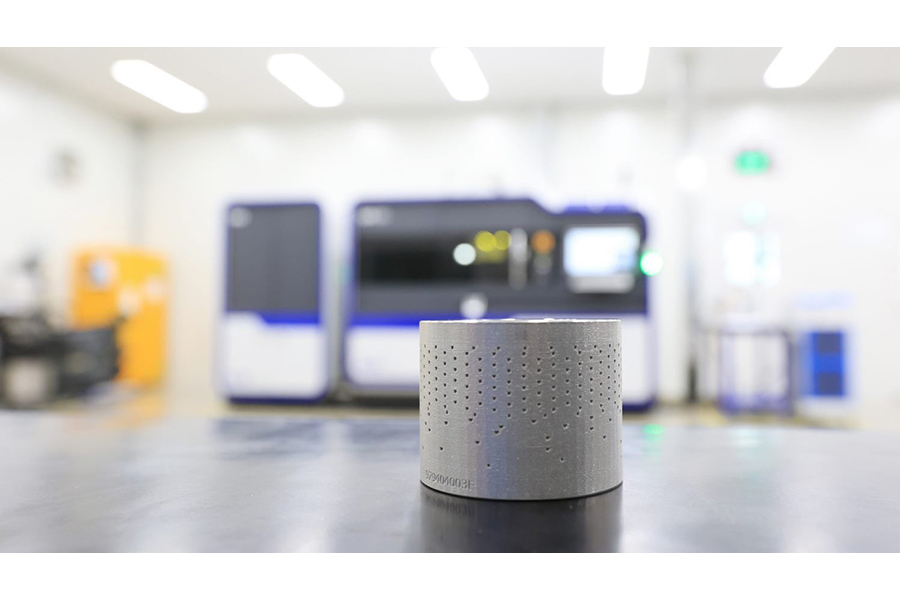

Die Retrofit3D-Lösung von IMI umfasst die „Entwicklung maßgeschneiderter interner Drop-in-Ersatzkomponenten mit erheblich verbesserter Leistung“. Dazu gehören laut IMI sowohl die Ventilverkleidung als auch der Ventilsitz, so dass das Ventilgehäuse an seinem Platz bleiben kann. „Die Ersatzteile werden für die spezifischen Prozessbedingungen des Ventils maßgeschneidert, und zwar wesentlich schneller und kostengünstiger als bei herkömmlichen Fertigungsmethoden“, erklärt das Unternehmen.

Im Falle der chinesischen Anlagen umfasste die Ersatzventilgarnitur auch einen weichen Sitz in Wellenform aus Teflon mit einer Metallfeder. Dadurch erreiche das Ventil die Leckageklasse VI für Anwendungen, die eine sehr dichte Absperrung erfordern.

In die Retrofit3D-Komponenten ist die DRAG®-Technologie von IMI integriert, die den Durchfluss in eine Reihe von rechtwinkligen, kleineren Passagen aufteilt. IMI: „Dies hat den Effekt, dass der Differenzdruck schrittweise reduziert und die Kontrolle verbessert wird, wodurch die Ursache des ursprünglichen Problems nicht mehr vorkommt.“ Das Retrofit3D-Upgrade erhöhe die Anzahl der Druckreduzierungsstufen im Ventil „um das Vierfache, was seine potenzielle Langlebigkeit deutlich erhöht“.

Eine vom Umwelt- und Ingenieursberatungsunternehmen Ricardo durchgeführte Lebenszyklusanalyse von Retrofit3D für das Jahr 2023 ergab laut IMI, dass der Einsatz dieser additiven Fertigungstechnik je nach Ventilgröße eine Verringerung der Umweltauswirkungen zwischen 85 und 96 Prozent gegenüber dem herkömmlichen Austausch von Ventilen ermöglicht.